LA DURATA DI UNO STAMPO PER PRESSOFUSIONE

In questa pagina trovate una raccolta di informazioni inerenti l'usura degli stampi per pressofusione.

Quanti pezzi produce uno stampo per pressofusione ?

Lo stampo per pressofusione nasce con il compito di produrre grandi serie a basso costo. La durata dello stampo è quindi fondamentale come è necessario che questo permetta una costante ripetibilità dei pezzi prodotti.

Per questo motivo le matrici sono costruite con acciaio specifico temperato. Le parti stampanti possono anche essere sottoposte a rivestimenti superficiali che ne esaltano la durezza limitando l'aggressione dell'acciaio da parte del metallo fuso.

La qualità dei materiali oggi disponibile permette di ottenere centinaia di migliaia di pezzi da uno stampo prima che questo diventi inutilizzabile.

La durata di uno stampo per pressofusione è influenzata da molteplici fattori tra i quali ha un peso determinante il tipo di lega impiegato.

Alcune leghe primarie infatti avendo un basso contenuto di silicio scorrono poco nello stampo e aggrediscono l'acciaio dello stampo in modo spettacolare.

Quando si devono ottenere getti con superfici estetiche come nel caso di componenti per arredamento o soggetti a cromatura o trattamenti galvanici l'invecchiamento dell' acciaio può imporre di sostituire uno stampo perfettamente funzionante con uno nuovo solo perchè la superficie dell'acciaio ha subito micro cricche che restano impresse sul pezzo prodotto compromettendone in modo inaccettabile l'estetica.

Parlando di una normale lega per pressofusione come la EN AC-46100 impiegata su uno stampo che produce particolari meccanici la cui estetica non è prioritaria è scontato che uno stampo possa produrre anche 300.000 pezzi senza bisogno di interventi di manutenzione particolarmente gravosi.

Non tutte le parti di uno stampo si usurano nello stesso modo

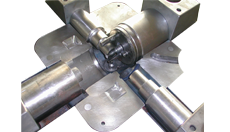

Nello stampo la zona maggiormente sollecitata è il punto di ingresso del metallo. Dove praticamente i canali di colata permettono di iniettare il metallo liquido .

In questa zona lo stampo subisce le maggiori sollecitazioni.

Il metallo è iniettato ad alta velocità e come un getto di acqua scava nella terra quando lo si punta contro, l'alluminio liquido consuma le pareti dello stampo nei punti di ingresso.